“国和一号”当前整体国产化能力已达90%以上。

“国和一号”IP形象,图片来源:国家电投

界面新闻记者 | 戴晶晶

“进行原子核裂变反应的这部分建筑叫做核岛,另一边是发电的常规岛。”

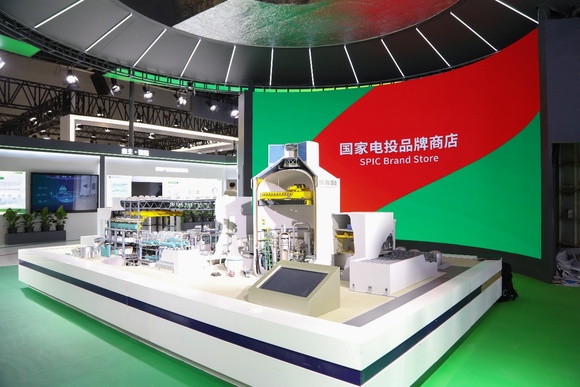

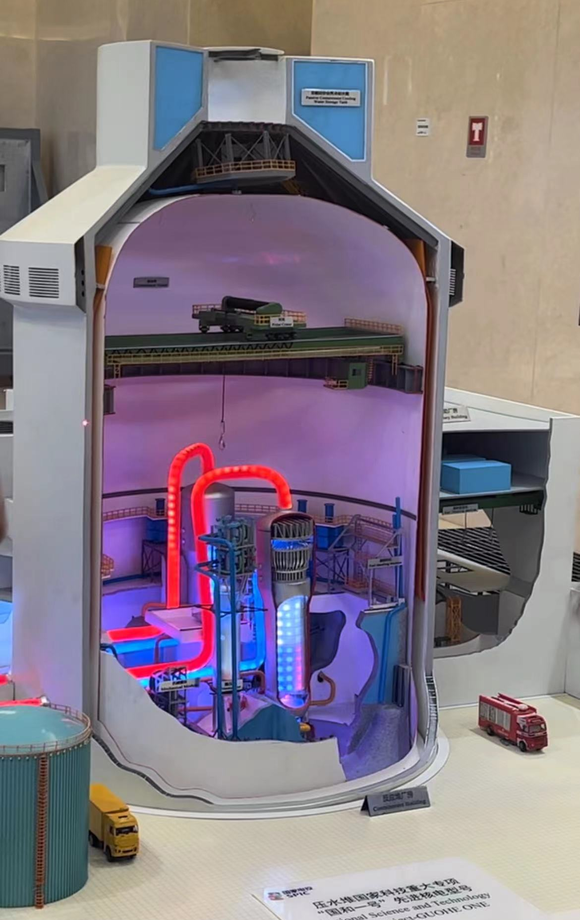

伴随着上海核工院工作人员的介绍,一个精密规整的核电站模型展现在眼前:右侧建筑呈立式状半圆柱形,底部是高耸直立的核反应堆压力容器和蒸汽发生器,钢穹顶上方放置着一个巨大的水箱;左侧建筑内部管道如同血管般蜿蜒,源源不断地输送蒸汽,以驱动汽轮机发电。

这正是中国自主设计的大功率核电机组“国和一号”的1:60模型,在日前上海举办的“2023中国品牌日”活动上亮相。

“国和一号”即CAP1400压水堆技术,是中国在引进、消化吸收第三代先进核电AP1000非能动技术的基础上,通过再创新形成的具有完全自主知识产权的第三代核电型号。

2020年9月28日,国家电投正式发布“国和一号”,标志着该技术终于完成研发。国家电投也由此掌握了第三代非能动核电技术。

第三代核电是当今世界核电发展的主流技术。中国目前主要在发展的三代核电技术包括欧洲压水反应堆(EPR)、美国西屋AP1000、俄罗斯改进VVER,以及“华龙一号”和“国和一号”,后两者中国拥有自主知识产权。

作为全球最大的非能动压水堆核电站,“国和一号”单机组输出功率约1500兆瓦,年发电量可以满足超过2200万居民的年用电需求。在山东省威海市荣成石岛湾核电站,“国和一号”示范工程一期两台机组的建设工作正在推进中。

“国和一号”的研发工作历经了12年。

2008年2月,国务院第209次常务会议上通过重大专项总体实施方案,将CAP1400的研发和示范工程建设列为国家科技重大专项的重点任务。“国和一号”的研发工作自此正式启动。

2014年1月,该技术初步设计通过国家能源局评审;2016年2月,通过国内联合安全审评;2016年4月,通过国际原子能机构通用安全审评,获得国际认可;2020年9月正式对外发布。

区别于中国完全自主设计研发的核电技术“华龙一号”,“国和一号”核岛拥有一顶显眼的“帽子”。这实际上是一个装着3000多吨冷却水的超大水箱,是AP1000非能动核安全设计理念的关键环节之一。

所谓“非能动”,是利用可靠的自然界规律及物理特性来设计不依赖外部动力的系统,在事故工况下不依靠电能等外部动力即可保证核电厂安全。

“国和一号”总设计师郑明光曾表示,先进三代核电消除了大规模放射性释放的可能性,排除了核电风险对环境与公众的放射性危害。

“国和一号”在AP1000的非能动系统基础上,设计了基准事故下全部核电厂安全功能,包括控制棒自动下落中断链式反应、注水冷却和带走堆芯余热,以及双层安全壳包容放射性物质等多重保障。

一旦事故发生,最顶端水箱中的冷却水会在重力作用下下流,冷却安全壳,从而保证安全壳不超压并迅速降压。内层钢制安全壳同时作为热交换的表面,将安全壳内部的热量发散到大气中。

“外层钢筋混凝土屏蔽厂房厚度达到1.1米,可以有效抗击如台风或海啸这样的外部侵害。”上海核工院的工作人员对界面新闻表示,这甚至也可以抵抗类似波音737飞机的撞击。

上海核工院始建于1970年2月8日,前身为“七二八工程设计研究设计院院”,主营核电研发、设计和工程建设管理服务等,由国家电投控股。

据上述工作人员介绍,在电厂断电状况下,“国和一号”反应堆能在事故发生72小时内无须人工干预自动保证安全。

由于采用了完全非能动设计理念,“国和一号”做了许多“减法”,相比传统电厂整体阀门减少50%、管道减少80%,电缆减少70%。

此外,为了消除因轴封失效导致失水事故的可能性,“国和一号”示范工程采用了无轴封主泵,即湿浇组主泵与屏蔽主泵两条技术路线,分别应用于1号机组与2号机组。

主泵是核反应系统中的转动设备,提供反应堆冷却剂的循环驱动力,是核电站正常功率运行时的动力保障,又被称为核电站的“心脏”。

“‘国和一号’采用的是全密封的泵,是完全内生的动力来源,不需要外部再加电机驱动。”负责研发湿浇组主泵的上海电气凯士比核电泵阀有限公司总经理助理金乐告诉界面新闻,由于泵的所有转动部件都在压力边界范围之内,所以安全性能会有一个数量级的提升。

“‘国和一号’的蒸发器是目前全球压水堆中最大的,高度约25米,U型管数量12600余根,重量达到800余吨。”上海电气核电技术部副部长和广庆对包括界面新闻在内的记者描述道,这是一个非常精密、大型且复杂的设备。

蒸汽发生器是核岛内的主设备之一,为核电站一二回路的边界,作用是将堆芯产生的热量传递给二次侧,产生的蒸汽经干燥后推动汽轮发电机发电,被称为“核电之肺”。

和广庆表示,该台蒸发器研制过程中共攻克关键制造及检测技术38项,几乎达到100%的国产化率。其中如管板深孔加工的难度比AP1000的场景下提高10%,比“华龙一号”等三代核电堆型提高50%。

从“肺”,到“心脏”主泵,再到堆芯的燃料组件、大锻件、690U型管,在十余年的研发攻关后,“国和一号”当前整体国产化能力已达90%以上。

2月28日,由国家电投主办的“国和一号”产业链联盟成立,声明在2023年,全面实现100%设备国产化能力。

到2025年,建成“技术上最先进最安全、装备上完全自主可控、经济上有显著竞争优势”的三代核电产业链,支撑“国和一号”和非能动系列型号健康可持续发展。

设备国产化能力的提升能够解决设备交付风险方面的问题,也能有效降本。

宝银特种钢管有限公司副总经理吴青松也告诉界面新闻,过去二代核电时期,690U型传热管技术被日本和法国等国际企业垄断,中国进口价格达到220万元/吨。

“国产化后,目前宝银的三代U型传热管销售价为60万-80万元/吨,仅为二代时期进口价的三分之一。”吴青松说。

在形成国内核电坚实的产业链后,包括“国和一号”在内的核电站批量化建设有望提速。

上海核工院资料显示,“国和一号”采用标准化设计、工厂化预制、模块化建造、开顶法施工、集成式供应等,批量化建造后,核电项目建造周期可至56个月。