植物工厂相较传统农业而言,是一场翻天覆地的生产方式变革。

文|35斗

植物工厂是一大“农业代表”,代表着未来农业的发展方向。但是,近两年来植物工厂处于一种比较尴尬的境地。有人做得风生水起,有人进入赛道之后进退维谷,有人想做不敢做,有旁观者看好,也有旁观者唱衰。

植物工厂,从广义上讲涵盖了从利用自然光到人工光和混合光源的所有设施园艺,从狭义上讲则是专指利用环境自动控制、电子技术、生物技术、机器人和新材料等进行植物周年连续生产的系统,也就是利用计算机对植物生长的温度、湿度、光照、CO2浓度和营养液等环境条件进行自动控制,使设施内植物生长不受自然气候制约的省力型生产。

作为设施农业中的后起之秀,植物工厂的发展大致经历了三个阶段:

早期实验探索阶段是20世纪40年代至70年代初,当时“营养液栽培技术”和“人工模拟与控制环境技术”的突破为植物工厂的出现奠定了技术基础。

1957年,世界上第一座植物工厂在丹麦约克里斯顿农场落成。早在这时,这座1000㎡的植物工厂就实现了从播种到收获采用全自动的传送带流水作业。不过这一时期的植物工厂建设规模还较小,应为范围也局限于实验室和示范农场,并且能耗大、运行成本高。

发展到20世纪70年代至90年代末,植物工厂进入了示范应用阶段。水培和人工光源技术的突破成为了这一时期的显著标志。此阶段,荧光灯逐渐取代高压钠灯,红光LED开始投入使用,人工光源不断改善,光源能耗有所降低。此外,传感器与自动控制技术逐渐引入,植物工厂的示范应用面也不断扩大。

这一时期,美国通用食品公司、赛纳拉鲁米勒斯公司与依法德法姆公司等,以及荷兰的飞利浦、日本的日立、三菱重工等多家公司纷纷开始开展植物工厂的研发。

21世纪初开始,植物工厂进入快速发展阶段。在红光LED之外,蓝光LED和红蓝LED组合光源均研制成功,并且网络的智能控制技术也得以应用。此后,植物工厂光源能耗进一步降低,智能化管控成为了可能。

至今植物工厂仍然是农业行业内外人士关注的焦点,而植物工厂的出现绝非偶然,我们从植物工厂能解决的问题便可倒推其广受关注的原因。

首先,植物工厂无需占用大面积的土地,且不受环境条件限制,可实现在城市停车场、室内等地全周期、大规模生产。这意味着人口快速增长与土地资源短缺、耕地日益减少之间的矛盾有了解法。

其次,在植物工厂里,不会有重金属进入生产系统,严格管控条件下不存在病害和虫害,不需要使用农药,食物可以直接食用。这有利于解决农药化肥滥用、环境污染等问题,满足人们对食品安全、健康、绿色等方面的需求。

最后,植物工厂作为农业科技发展重要的一支,是现代农业的重要表现形式,其劳作方式与传统农业截然不同,智能作业方式既可以吸引年轻人进入农业行业,又可以缓解农业从业人口老龄化的问题。

植物工厂对未来农业的重大意义使国内政府提高了重视。2013年,国家“十二五”862计划项目“智能化植物工厂生产技术研究”在中国农业科学院农业环境与可持续发展研究所立项启动,这意味着国家层面认可了植物工厂研究与产业化前景。

2016年,由中国农业科学院农业环境与可持续发展研究所“设施植物环境亮相工程团队”自主研发的“智能LED植物工厂”成果亮相国家“十二五”科技创新成就展,受到国家领导人的高度关注。同年,中国照明学会农业照明专家委员会成立,成为以LED植物工厂照明为主导的植物工厂推进的全国性组织平台。次年,由国家智慧植物工厂创新联盟和中国农业科学院农业环境与可持续发展研究所主办的巡讲、交流活动在全国展开。

由此,尽管我国植物工厂的发展开始于植物工厂示范应用阶段后期,相比于欧、美、日等发达国家起步较晚,但我国植物工厂发展的速度较快。

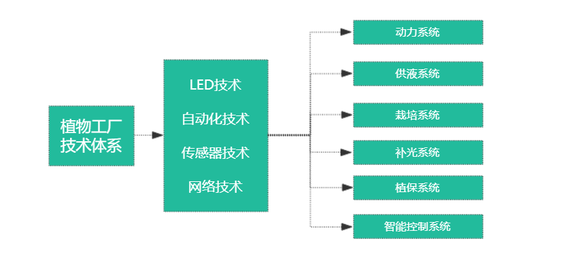

从植物工厂的发展历程来看,植物工厂能取得跨越式发展的基础就是技术突破,而技术突破主要围绕光源创新、栽培技术和智能化控制三项关键技术展开。

植物工厂技术体系

首先,植物工厂的目标之一是获得优质的农产品,这意味着其生产核心在于满足植物快速生长的需求。其中,光是环境信号和光合作用能量的唯一来源,是设施植物生长发育和产品品质形成所必须控制的环境要素。而为了达到植物栽培的理想光环境要求,人们开始根据设施植物的光照需求,设置人工光环境及管理策略,其后LED光质生物学及其植物工厂应用LED半导体光源逐渐发展了起来。

其次,立体多层无土栽培技术装备是人工光植物工厂必要的本质装备,也是太阳光植物工厂需要迫切发展的技术装备。立体多层无土栽培技术装备主要包括营养液储存供给系统,如营养液池、泵动系统、供液回液管路、定植床、控制系统等。几年前,以NFT和DFT技术为基础的多种立体多层无土栽培技术装备已开发出来,适合叶菜、根茎类植物生产。

最后,高效环保的环境调控技术是植物工厂技术研发的重点。在环境控制要素中,最重要的是养分和光照,其智能控制难度较大,控制策略具有时间和空间要求,也需要和其他环境要素耦合统筹控制,这是当下及今后很长一段时间研究开发的关键。此外,基于网络的智能化管理也是植物工厂近年来突破的又一重点。

关于植物工厂最大的技术难题等问题,我们专访了中国科学院都市农业研究所植物光生物学创新中心骨干专家郑胤建博士。在他看来,植物工厂最大的技术难题在于如何降低能耗,能耗直接关系着植物工厂的运行成本。运行成本主要包括光源和配套设施两类,未来空调风机与植物照明能源消耗的比例大概是1:1,而这两部分能耗占到了植物工厂总能耗的85%以上。因此,未来植物工厂企业的技术攻关需要以降低能耗为导向,以最低的投入获得最大的产出。

2019年3月,我国《T/SZFAA03-2019人工光型植物工厂建设规范》出台,从植物工厂选址、厂房建设、设备制造、种植工艺、安全生产、蔬菜品质检验、蔬菜包装与运输、产品质量保证期等角度制定了系统性的规范,有助于植物工厂的健康发展。但是,郑胤建也提到,由于植物工厂行业发展尚不成熟,其定位与有机标准认定体系还是两回事儿,目前国内的认证标准和体系并非面向大众化的植物工厂,行业内不少专家、研究者呼吁出台植物工厂农产品标准,从而更好地规范和推动行业发展。

植物工厂是用高科技打造的现代农业可持续生产系统,市场前景可观。但中国农业科学院都市农业研究所副所长杨其长曾表示:植物工厂的市场需要一个培育的过程,如果民众了解并且认可植物工厂的模式,那其产品自然就会得到认可。不过,植物工厂产出的菜也不会是普通消费者的首选,“只能是小部分人群的消费品”。

如果仅仅是卖产品,植物工厂的发展难免受限。所以除了植物工厂培育的蔬菜上市销售之外,很多植物工厂也开发了新型商业模式,例如:教育培训、休闲观光、采摘体验等。既能从多模式挖掘用户对植物工厂的不同需求,又可以提升植物工厂的附加值。

郑胤建也表示,就未来商业模式拓展来说,植物工厂除了生产功能之外,在家庭园艺、社区农业、科普教育、设施装备输出等方面也有比较大的需求,比如现在小菜园工程在深圳、广州等地就有一定的发挥空间。

此外,植物工厂本身是一个多技术的集成体,可以做单一技术的辐射化应用。以植物工厂中可调控的环境这套程序和系统为例,它调控精度比较高,可以辐射应用到比它技术门槛低的场景中,如温室大棚。还包括灌溉系统、施肥系统、光源系统等同样如此,单拎出来的单项技术就可以实现价值延伸。

当植物工厂完全采用工业化、程序化的生产模式,栽培环境也达到最优化时,其生产所具有的短周期、高产量、高品质、高效益的优势是传统农作模式难以望其项背的。虽然未来可期,但是当前植物工厂在发展和推广上仍存在一些“瓶颈”问题。

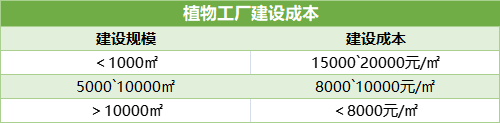

成本高是第一个拦路虎。商业化植物工厂的成本分为一次性投资、设备折旧、生产管理三个方面。先不说设备折旧和生产管理,单从初始的建设投入来说,这也是一笔不容小觑的投资。

前瞻产业研究院根据我国首个商业化大型植物工厂(中科三安)的数据计算得出:建设1000平米以下的植物工厂(包括内部装修、设备、设施),每平米的成本在15000元-20000元之间;建设5000-10000平米的植物工厂,每平米的成本在8000元-10000元;建设10000平米以上的大型植物工厂,建设成本会下降至8000元/平米以下。而这只是高昂的前期投入,后期维护以及能耗成本问题同样明显。

数据来源:前瞻产业研究院

近些年来,得益于人工光源的创新,植物工厂的能耗有所下降。但是,在整个能耗结构中,照明依旧占着80%的比重,并且能耗占比植物工厂总成本结构的25%。植物工厂降本增效仍任重道远。

提到植物工厂栽培的作物,第一个想到的往往是生菜。因此,对作物在植物工厂中生长规律的研究还不够深入,所涉及的作物种类较少,是成本之外的又一重大挑战。

不同作物生长需要不同的光照强度、温湿度和营养条件等,并且同一作物在生长期内所需的环境条件也不断发生变化。这意味着打造一套长期统一的生长模式不可行,需要根据不同的作物的生长规律和特性量身定制适宜的生长环境,而这需要大量的研究和数据支撑。当前,有关不同作物标准化、程序化、专家化的生长指标缺失,使得植物工厂可以栽培的作物类型有限,且类似工业化的精细生产和管理难以达成。

当然,还有一个不得不面对的挑战就是植物工厂的经济效益问题。高投入、高运行成本,即便产量大、品质好,但当产品定价远高于普通蔬菜时,又有多少消费者愿意为之买单呢?市场培育所耗费的时间成本也是十分现实的问题。

未来,如何利用技术提高植物工厂农产品的市场竞争能力,怎样开拓并推广新的商业模式等都是我们真正切实推动植物工厂发展,迈向未来农业,打造可持续生产系统必须思考并给出答案的问题。

国内包括三安集团、陕西旭田、迈信智农、安徽昂科丰、农众物联、中环易达、京鹏科技、源鲜科技等等企业均有植物工厂业务布局。其中,中科院植物研究所和三安集团合资创办的中科三安的发展相对较成熟,也打造了较全面的植物工厂解决方案,我们主要以之为例。

2014年10月22日上午,中科院植物研究所和福建三安集团有限公司在植物所签署合作协议,共建植物工厂。中科院植物所所长方精云表示,与三安集团的合作是植物所落实“率先行动”计划的重要举措之一。

次年,双方合资成立了中科三安,该公司总部位于福建省安溪县,设有植物工厂研究院和植物工厂产业化基地。这也是三安集团继光电子、光通讯之后在光生物产业的布局,项目设计投资70亿元,包括计划建设占地200亩的植物工厂研究院和已建成占地300亩的植物工厂产业化基地,基地设在福建泉州、安徽六安和美国拉斯维加斯。

中科三安致力将LED光谱技术应用于生命科学领域,同中科院植物所联合成立光生物产业研究院,专注光生物学应用、室内农业人工智能技术、植物生长照明与环境控制等研究,其提出的植物工厂解决方案共有以下四种:

第一、UPLIFT植物工厂是无人化垂直农业生产系统。基于自身数字化生产系统,UPLIFT 生产车间已实现播种、分栽、清洗、转运等重要工序无人化。人工智能令室内垂直农业焕发生机,种植面积向超高或地下空间扩展。

第二、RADIX植物工厂是模块化垂直农业生产系统。基于RADIX水培模组,配套成熟的规模化建设方案、植物照明技术、营养液调控技术、智能化环控技术等,为种植者实现300+作物稳定、持续性生产。革新了传统跑道式植物工厂模式,使其建设更加灵活、安全、便捷。

第三、GAIA植物工厂是模块化多层育苗生长系统。基于室内多层立体栽培育苗模组,整合植物照明、营养液调控、潮汐式灌溉、育苗栽培管理、智能环控等技术,开创的育苗产业升级新模式。育苗植物工厂不仅确保更快速、优质、安全育苗,种苗价格已经持平温室育苗,颠覆了传统植物工厂育苗昂贵的传统观念。采用中科三安自主研发的模块化育苗生长系统为种植单元,可以根据空间大小和种植需求,灵活定制并组建植物工厂。

不同育苗方式对比 资料来源:中科三安官网

第四、深度体验式智慧农业--植物梦工厂。植物梦工厂是一人的体验为主,是融科技、农业、教育、娱乐于一体的“智慧农业馆”。不受地域及空间限制,其丰富的特性,可与多种行业结合产生奇妙的体验场景。

中科三安设计团队重新定义了生长系统:制定参数系列标准,编制系列型谱,简化产品规格,以模块化提升专业化。其每个产品部件都是独立模块,可灵活组合、安装成垂直多层生长系统。层间高度和数量组合定制,适应不同种植品种及生长需求,适应植物工厂不同空间扩展。

此外,陕西旭田以光电农业为龙头产业,以I-farmer植物工厂为拳头产品,以安全、新鲜、健康、营养为核心理念,推动和引领光电农业的发展,主导产业发展潮流。全力打造以植物生长照明、植物生长环境智能控制、植物无土栽培及立体种植、有机营养液、有机基质、观光旅游、研发、生产、销售一体化为核心的光电农业产业链。

安徽昂科丰光电科技有限公司(ANCORGREEN)是中国科学技术大学先进技术研究院微电子与光电子产业共性技术平台的唯一孵化企业。公司致力于农业光电子事业和人工气候环境精准控制的研究及商业应用,以国内外领先的植物智能光照解决方案服务商为企业定位,以太阳光光谱调控技术、LED植物光照配方技术、各类可控人工光智能植物工厂、人工气候室、植物生长箱、植物补光灯的研发和产业化应用为战略目标的高科技企业。

在专访中,郑胤建提到,目前国内真正投入运营的植物工厂有200余座,规模大小各异。至于盈利情况如何,关键要看植物工厂到底生产什么。如果是生产单品类蔬菜,那么极大可能入不敷出;做高端国航头等舱主工厂的订单就很大,但国内还比较少;专门做产品输出的,核心不在于生产,而是以装备生产和销售为主;还有前面提到的做单项技术辐射应用的,如龙头企业设置的植物照明社事业部或特种照明事业部等面向植物照明领域布局的,还有很大的发展空间。

国内部分植物工厂信息

他补充到,未来植物工厂建设应首先明确产品输出的定位。到底是生产面向中高端客户的高品质的纯粹农产品,还是生产如大麻、烟草、中草药等高经济价值的作物,或者生产比较小众但在农产品消费中十分重要的可食用花卉、香料作物等,又或者是用来进行集约化育苗。在他看来,不同定位瞄准的产品的产值和价值不同,找准目标是有关企业发展的第一要务。

前面我们提到过,1957年,丹麦在哥本哈根市郊的约克里斯顿农场建设了世界上第一座真正意义上的植物工厂。植物工厂是在欧美起步的,但得到充分发展则是在日本。

1974年日本日立制作所中央研究所高正基等开始进行人工光植物工厂的研究,1983年在静冈三浦农场推出日本第一个真正意义上的人工光植物工厂,栽培方式采用三角板气雾培与平面式水耕培两种方式。

1989年4月,日本专门成立了植物工厂学会(2007年1月植物工厂学会与生物环境调节学会联合成立日本生物环境工学会),每年定期召开植物工厂研讨会,有力地推动植物工厂产业的发展。1985年,日本在筑波世博会上展示了一套三层楼高的塔式人工光植物工厂,成为了日本植物工厂发展成就的一个历史标志。

日本于2009年提出大力发展植物工厂、振兴现代农业计划,由农林水产省和经济产业省拿出500亿日元用于支援植物工厂的建设与研发,受此影响,一批大型企业如三菱、丰田、日立等纷纷介入,并计划输出植物工厂产品到中国、中东、欧美等国家或地区。

日本政府对植物工厂的发展非常重视,对建设植物工厂的企业和个人直接补贴50%以上,从而促进了植物工厂快速发展。到2012年6月,日本植物工就已经建起了130多家;到2014年8月止,日本植物工厂已发展到304家,植物工厂数量为世界之最。日本设施园艺协会(东京都中央区)称,截至2020年2月,日本共有386座“植物工厂”。

现阶段,由于制造业的优势,日本人工光型植物工厂技术全球领先,已完全处于商业化、产业化发展阶段。“植物工厂”在日本已不再是一个领先概念,而是切实的生活体验。据日本富士经济统计,日本每年有55万吨的生菜需求,“植物工厂”供货量在2019年约为1.7万吨,市场份额占3%左右。预计到2030年,供货量将达到6.2万吨,市场份额超过10%。

植物工厂相较传统农业而言,是一场翻天覆地的生产方式变革。技术的高度集成与应用是其显著特征,因此植物工厂又被认为是衡量一个国家农业高技术水平的重要标志,其对一国农业进步甚至是国家整体发展的重要性不言而喻。

我国植物工厂开始得晚,但发展速度快,行业内研究者和创新企业日积月累的技术创新成果令人惊叹。但也不得不承认,我国植物工厂的普及和推广还需要下大功夫,在未来很长一段时间内如何突破技术瓶颈,降低能耗,构建植物工厂生产的标准技术体系极为关键。