在我国由制造大国迈向制造强国的过程中,数控机床产业仍存在着较大的发展机会。

文|东滩智库

数控机床和基础制造装备是装备制造业的“工作母机”,《中国制造2025》将之列为“加快突破的战略必争领域”。目前,我国数控机床企业主要集中在中低端产品,全球10大数控机床企业没有一家中国企业,在我国由制造大国迈向制造强国的过程中,数控机床产业仍存在着较大的发展机会。本文将就数控机床产业发展和集群模式做出初步分析。

数控机床即数字化控制机床,是一种装有程序控制系统的自动化机床,较好地解决了复杂、精密、小批量、多品种的零件加工问题,是一种柔性、高效能自动化机床。

根据数控机床加工工艺方法不同,可以分为金属切削类数控机床与传统的车、铣、钻、磨、齿轮加工相对应的数控机床,有数控车床、数控铣床、数控钻床、数控磨床、数控齿轮加工机床等。根据数控机床的性能不同,可以分为高档数控机床、中档数控机床、低档数控机床。高档数控机床具有高速、精密、智能、复合、多轴联动、网络通信等功能。

作为制造大国,我国非常重视数控机床产业发展,纵观低档、中档、高档三个层次,国产化率均已实现一定突破。目前低档、中档市场基本被国内企业占据,高档市场仍由外资主导。全球10大数控机床企业,日本、德国和美国三分天下。普及型以上高档数控系统市场基本被日本、德国垄断,国产各类功能部件所占比例平均仅为30%左右,关键功能部件所占比例更低。

2019年我国数控机床产业规模为3270亿元,略低于日本,占全球比重约31.5%。近年来,我国数控机床行业进出口量总体呈波动上升趋势,2018年数控机床进出口量达到最高点,进、出口量分别为14412、65319台,进、出口额分别为33.81、10.02亿美元。目前我国数控机床出口最大市场是日本,其后是印度、越南、泰国等南亚、东南亚国家,对美国、欧洲、南美等国家也有一定的出口量。

我国数控机床行业市场竞争激烈,低端产品市场饱和,近年来产业低位运行,金属切削机床产量从2017年的64.3万台下降到2019年的41.6万台。高档数控机床与基础制造装备市场需求依然巨大,但本土企业自主创新进程缓慢,外资企业转移投资较少,结构性矛盾突出。当前,数控机床产业正处于转型升级的阵痛中。

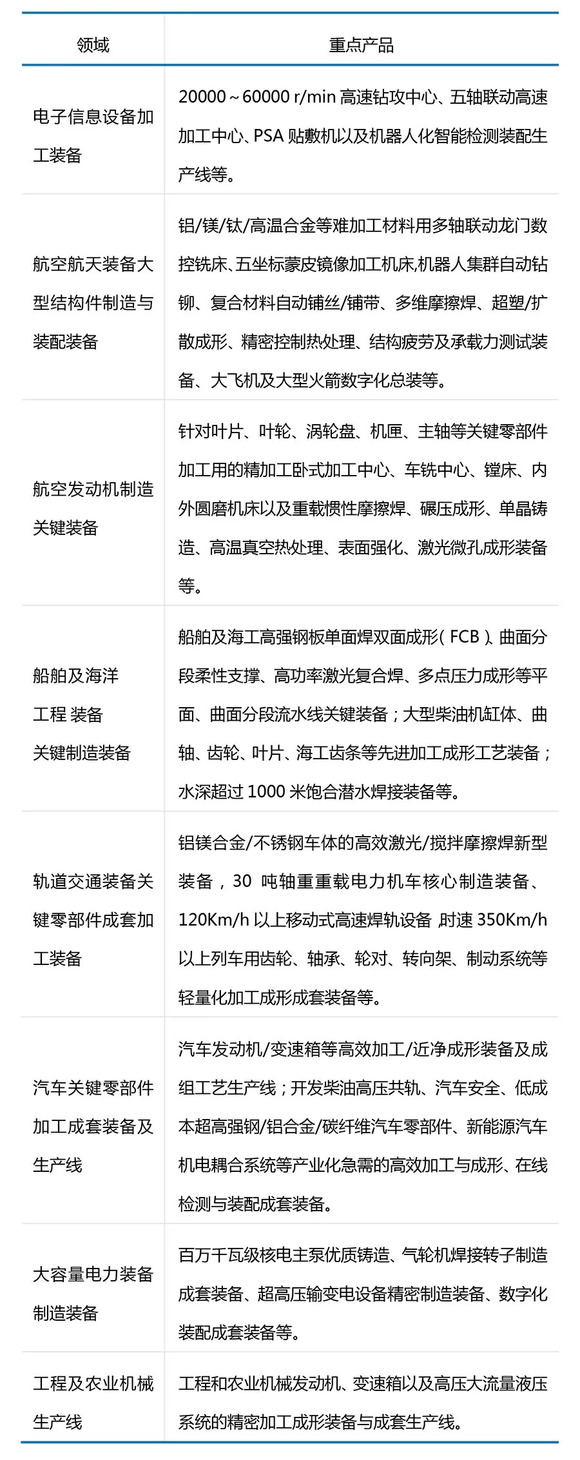

从供给侧看,《中国制造2025》将“高档数控机床”列为未来十年制造业重点发展领域之一。从需求侧看,工业4.0的到来要求通过智能工厂、智能车间、智能生产线等设备实现生产和流通的智慧化。与此相适应,数控机床必须向智能化、网络化、柔性化发展以满足工业4.0时代的深层需求。

受钢铁行业、传统制造业产能过剩的影响,数控机床行业的市场需求开始萎缩,市场供过于求。随着网络基础设施的建设和互联网生态的发展,智能手机、平板电脑、可穿戴设备等消费电子产品快速发展,有力地推动了半导体材料加工等领域的轻型切削数控机床的发展。随着我国高端装备制造产业的快速发展,比如航空航天、海工装备、轨道交通装备、大型电力装备和工程机械等领域,对中高端数控机床有较大的需求。

近年来,下游企业对厂商提出新需求,趋向于与具备成套的设备生产能力、提供全套解决方案或承担更为复杂的工程总承包项目的能力、自动化系统改造的能力的供应商合作。此外,政策对自动化生产线建设的鼓励,也必将推动智能制造装备供应商向智能制造系统集成方案提供商转变。沈阳机床研发网络化、智能化、集成化的i5智能机床,并与神州数码、光大金控等公司合作,在多地建设“i5智能制造谷”,打造共享制造基地。尽管这一模式在发展中遭遇到一定的困难,但可能代表了新制造时代的一个发展方向。

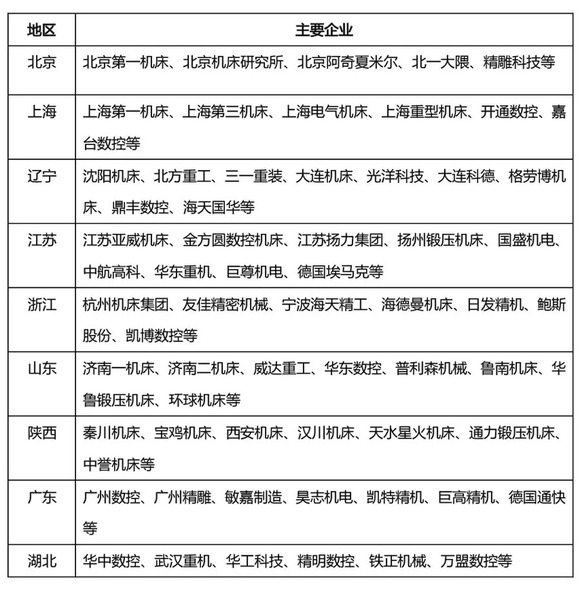

我国数控机床产业已初步形成七大产业集聚区,如下图所示,其中环渤海地区和长三角地区是装备制造的核心区。以数控机床企业主要分布在环渤海地区、长三角地区及西北地区,其中以辽、苏、浙、鲁、陕、京、沪等地区最为集中。2019年华东地区数控机床市场规模达1805亿元,占全国数控机床市场规模比重为55%。

从重点地区数控机床主要企业分布看,数控机床产业呈现小集中、大分散的分布特征,浙江数控机床主要企业都是分布在宁波、绍兴、嘉兴、台州、温州等多个城市,台州玉环被称为经济型数控机床之都;江苏的分布在扬州、南通、苏州、无锡、常州、泰州等多个城市,扬州数控机床产业集聚比较明显,泰州形成数控切割机床产业基地;山东的分布在济南、枣庄、泰安、济宁、烟台等多个城市,枣庄的滕州市形成了中小型数控机床产业集聚。

通过深入研究这些地区的产业集群状况,分析影响产业集群的核心因素及规律性,主要有以下几个方面:

从数控机床分布的区域来看,主要集中在沿海地区,或工业基础雄厚的老工业基地,这些地区或者是靠近对数控机床需求大的机电产业集群市场,或者是地区产业基础和技术实力较好,可见市场和技术对数控机床产业的影响巨大。

数控机床产业具有产业链长、技术要求高的特点,属于资金技术密集型产业,都需要先引进几家规模大、实力强、带动作用明显的大企业、大集团,再通过延伸产业链条,发展相关配套产业,才能有效地带动数控机床产业的集聚发展。

从全国各地数控机床产业集群的发展方式来看,主要有两种形式:一种是做全产业链发展,如与沈阳机床产业园只有一路之隔的沈阳功能部件产业园,就是为沈阳数控机床做基础零部件配套的产业园;另外一种是以产业链的某一模块为主集中发展,形成特色产业园区,如淄博超精密数控机床生产基地。这两种方式之间并不是对立的,有时也可以相互结合,共同互惠发展。

从我国数控机床产业发展的轨迹来看,主要有以下三种模式:产学研相结合模式、龙头企业带动模式和依托国内外产业转移落户模式。

该种模式是通过大力与企业、高校、科研院所合作,成立产学研合作基地,以促进数控机床产业新技术的应用和科技成果的转化,帮助数控机床企业拓展新的领域,带动相关智能装备产业发展。这种模式适合于已有一定基础的数控机床产业园,如扬州邗江经济开发区联合清华、济南铸锻所、华中科技大学、中科院沈阳自动化所等4家单位共建“扬州数控机床研究院”,通过集成创新和核心技术突破,提升了扬州邗江数控机床产业自主创新能力和市场竞争能力。

该种模式是先通过引进实力强、规模大、带动能力强的数控机床龙头企业,然后再依托大企业吸引相关配套企业,实现产业链的补链和延伸。这种模式适合新建的无任何产业基础的工业园区,通过龙头企业带动,快速的集聚产业人气,壮大产业规模。如云南玉溪数控机床产业园,通过引进中国机械500强的正成工集团作为龙头企业,吸引国内外相关配套企业或项目入驻园区,目前已集聚了80余家机床制造及关联企业。

随着国内外产业转移进入产业链布局优化与协同发展的新阶段,中国东部沿海地区、中西部地区正面临新一轮的产业转移机遇,可以吸引国际一流的数控机床企业落户,也可以吸引国内企业分支基地和创业企业落户。如德国机床生产商奥美特机床、巨浪落户江苏太仓,巨浪在太仓建设世界级智造工厂;北京精雕科技在廊坊落地年产高端数控雕刻机床1530台的项目。

在数控机床产业园发展过程中,都不可能单一地采取某个模式,而需要根据基地特点和周边产业集群情况,结合多种方式形成多种动力,才能更好地发展数控机床产业,恰如其分地参与国内国际间的分工。