特斯拉给我们做了一个很好地示范,如何通过铸造工艺缩短工艺链。

文|雅斯顿

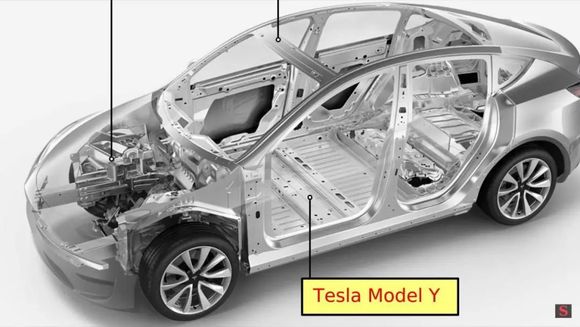

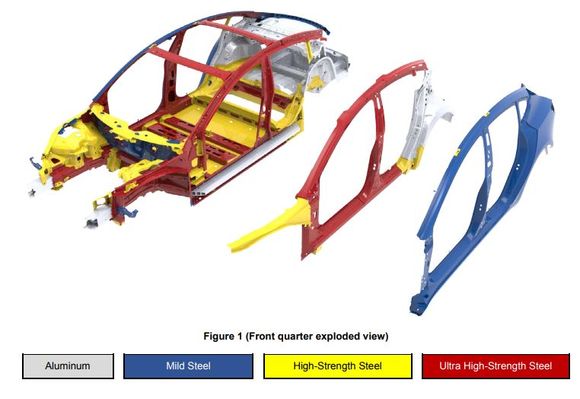

在很多人眼中,特斯拉是一家科技公司,从自动驾驶到电池管理技术,总有独到之处。其实特斯拉在制造领域也很敢投入,比如它的全铝车身、钢铝混合车身,技术性不输于老牌车企,旗下量产车型也因此是IIHS、E-NCAP等机构顶级评价榜单的常客。

最近业内一个关于特斯拉制造技术的话题很火爆:特斯拉Model Y车身转为铸件设计,将从70个零件减少到1个。

这项技术的想法很让人惊喜。关于白车身制造自动化率无法进一步提高的问题,文中是这么说的:

冲压和油漆车间因不涉及装配且自动化率很高,人员需求比较少。但车身和总装车间的人员非常多,我们拿某合资企业的车身生产线来说,虽然焊接自动化率高达99.9%,但每班依然有上百人。

那是不是说主机厂在夸大宣传呢?其实关键在于「焊接自动化率」这个说法上,它衡量的是车身焊点是由人工还是机器完成,可并不包括装料、卸料、返修、质检等环节的自动化程度,现在绝大部分工厂在这方面的自动化程度不高。

我们说德国工业4.0、中国制造2025,实质都一样——追求超高程度自动化率。然而受制造特点影响,汽车主机厂想要实现全面100%自动化率不可能。不过,如果特斯拉这项技术真能落实,那确实非常有助于提高自动化率。用特斯拉的观点说,这将减少建造时间、运营成本、制造成本、工厂占地面积、加工成本和设备数量。

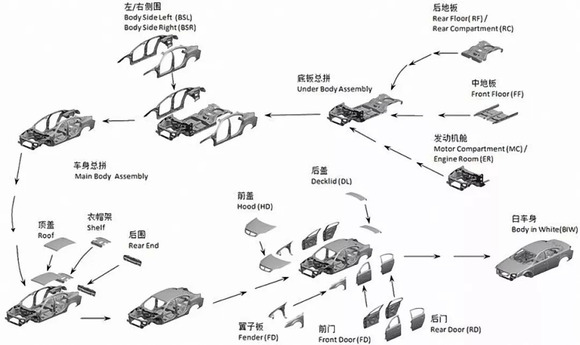

白车身是指完成焊接但未涂装之前的车身,通常它不包括四门两盖等运动件,不过白车身出焊接车间时,是带有四门两盖的。

特斯拉怎么实现一体化车身?

其实特斯拉Model Y白车身转向铝铸件设计的新闻是去年就爆出的,当时马斯克称:当我们有了大型铸造机时,车身将从70个零件减少到1个零件。

马斯克没有明确所指的「70个零件」是哪些?按通常理解,白车身涉及到的关键总成零部件有如下这些。

整个焊装过程中,一般先考虑零件的焊装,然后是分总成和总成。

白车身在焊装过程中的特点是具有明显的先后顺序,为了便于装配,通常将车身划分成若干总成,各总成又划分成若干分总成,分总成又由若干个零件组成。上图为车身车间一个简单的制造流程示意图,能看到即便是主要的拼接部件也有很多。所以如果可以设计一台巨型新机器,以整件的方式生产车架那就太赞了。

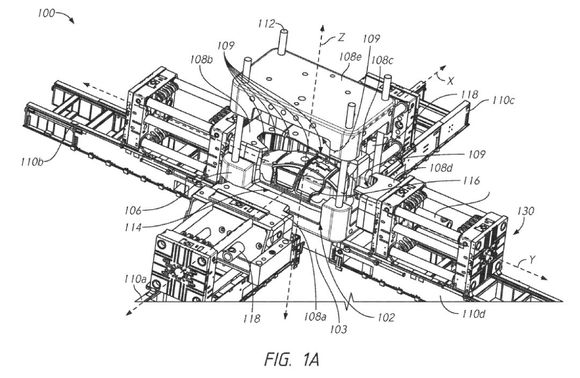

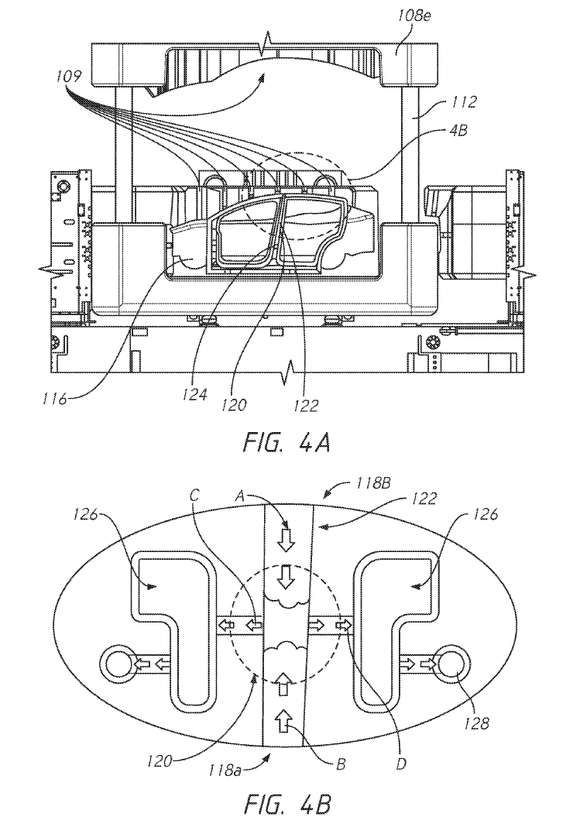

根据特斯拉专利资料,我们看到了如下图所示的车架多向铸造机示意图。它的左右是对称的,也就是完成左右侧围的铸造;前后铸造机则是负责前、后舱体的铸造。

图1A是根据发明专利所示,车架多向铸造机示意图。

图4A是图1A多向铸造机部分的截面图,图4B是图4A的铸造机的部分特写视图。

特斯拉专利的说明提到:一些特征和子组合是有用的,可以在不参考其他特征和子组合的情况下使用。通俗说就是:我们不仅保护整套设计思路,这套设计思路下的部分特征是可以独立使用的,它也应该受到保护。

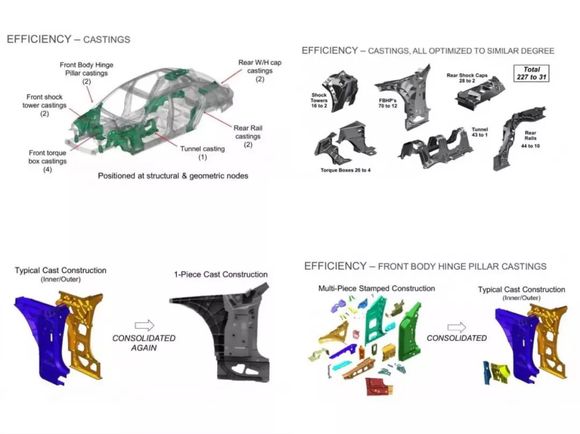

其实部分构件的铸造已经存在了,比如凯迪拉克CT6,创建了一个肋骨系统,在尽可能减少材料使用的同时,还能保持底盘的结构完整性。并且在关键的零部件简化工艺上,可以将原来227个钢制零件集成为31个铸铝件。

凯迪拉克CT6属于钢铝混合车身,它采用了11种不同的材料和高强度钢、铝打造,零部件数量减少20%

上图为蜂窝结构的铸铝件。

Model Y车身转为铸件设计?

Model Y已于2020年1月在弗里蒙特的特斯拉工厂投产,比原计划提前了数月。按计划,Model 3和Model Y的总产量为每年40万辆(2019年,特斯拉在此生产了302301辆Model 3)。

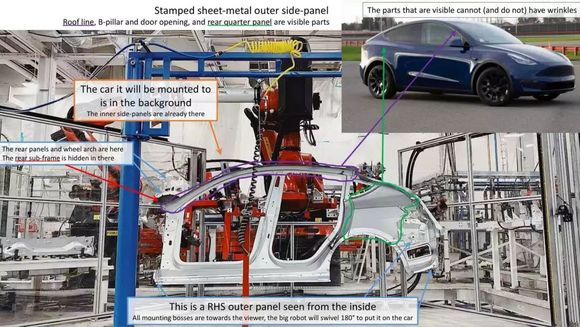

我们知道Model Y是基于Model 3开发而来,要说短时间内有突破性制造技术不太可能。我们从特斯拉弗里蒙特工厂的生产图看,Model Y并没有采用专利中所述的一体成型工艺。比如外侧围这部分,下图明显是传统的侧围外板,并不是多层钣金一次成型。

大家可以看看Model 3的侧围拆解图,蓝色的部分就属于侧围外板,Model Y和它类似。

由此能看到,说Model Y现在使用的是一体成型车架更准确。它确实能一定程度降低地板部分的零件数量,又由于不是外覆盖件,并不会明显抬高维修成本。当然我们不能说这是在偷换概念,如上文所提到的,这确实是一项不错的技术(只不过没专利所展现的那么惊喜)。

Model Y的白车身不是典型承载式车型结构,有较为明显的车架来强化承载及受碰撞能力。

可以明显看到车身的点焊焊点,且pallet雪橇车的布置方式明显还是传统制造方式。

与传统的生产线相比,无明显差异。

传统生产线,会使用大量的电阻点焊工艺进行车身的拼接。

一体成型车身可能存在吗?

特斯拉专利采用的铝合金铸造工艺确实能降低零部件的拼装工艺难度,同时缩短制造线,缓解特斯拉一直以来的产能爬坡困扰,但会使可维修性难度大幅上升。买得起特斯拉的朋友可能会说:我就是愿意为它的技术性买单嘛。

当然这只是句玩笑话,未来很长一段时间,铝合金一体成型车身工艺的实现难度还非常大。

不过也不是说一体成型工艺就不存在了,比如全塑车身工艺,它用高分子材料替代钢材,并采用滚塑整体成型工艺,可以一次性制备出具有复杂曲面的大型中空塑料制品。

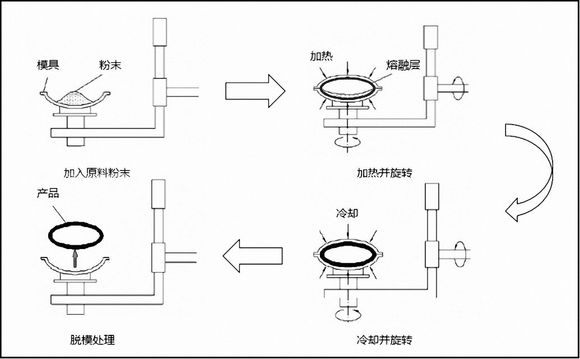

这项技术现今主要使用在低速车型中,它的做法是将原料颗粒加入到特定模具中,模具会沿着轴不断旋转、加热,模具内的塑料在重力和热能作用下,均匀地涂布、熔融粘附于模腔的整个表面上,成型为所需要的形状,再经过冷却定形,脱模等工序后获得一体成型制品。

不过因为塑料制品的碰撞强度不足,即便是采用内置钢网结构或者添加强化材料如玻璃纤维等,来增强车身的结构强度,但也还是远不及传统的车身强度水平。

雅斯顿小结

我们越来越感受到冗长的工艺链会影响自动化率提升。我们总在说零件的集成化,但白车身工艺近些年其实没有很大变化。像特斯拉、凯迪拉克等企业给我们做了一个很好地示范,如何通过铸造工艺缩短工艺链。不过距离理想中的一体成型车身,确实还有很长一段路要走。希望领头企业不要夸大现有的成绩,引领技术的发展。