特斯拉公布了新的布线结构的专利,将减少车辆内线束的长度,进一步提升装配车辆的自动化。

编译|车东西 郭志豪

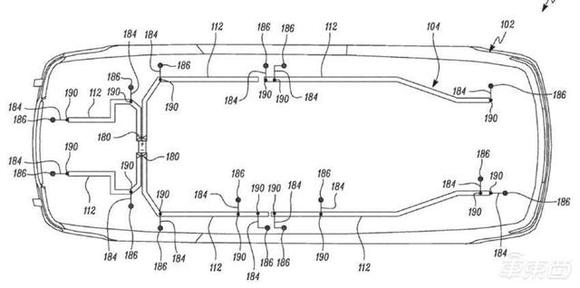

车东西7月24日消息,据Electrek报道,特斯拉在美国时间7月22日公布了其最近的一项专利技术,新专利将更新布线结构,计划将Model Y的车内线束长度降到100米。

为了促进电缆的自动化,特斯拉一直在减少车辆中的线束长度,马斯克表示:“特斯拉Model S中大约有3公里的线束,到Model 3时我们将其减少到了1.5公里。但这只是一个开始,我们正在开发新的布线结构,计划将Model Y的线束降到100米。”

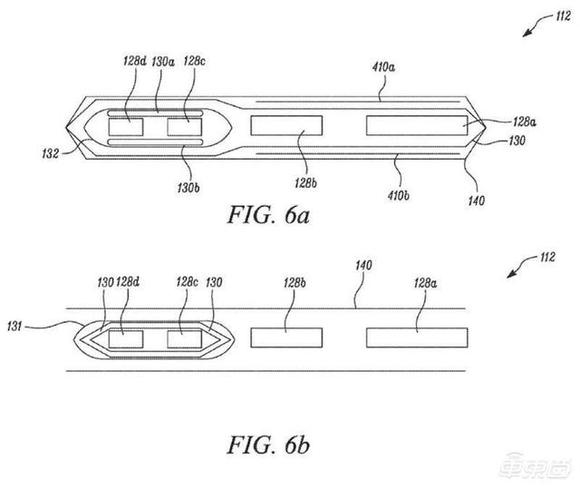

▲专利图纸

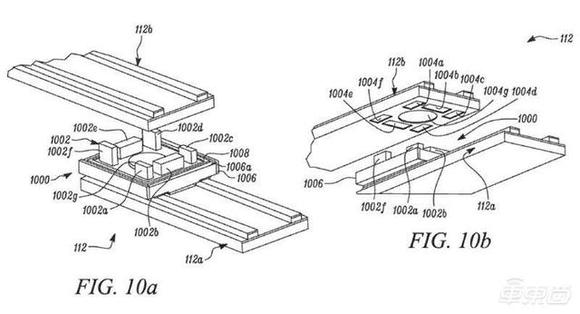

一、新的布线结构将多个线束组件归纳到一个组件内

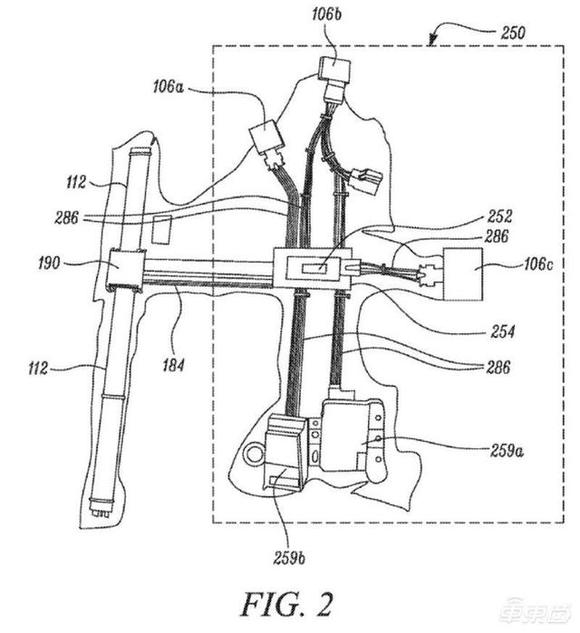

在新的布线结构中,子系统被打包并定义在特定实施例中的一个或多个组件中。

例如,一个车门可能包含一个控制器(或集线器),该控制器可以控制多个设备,包括车门锁、灯光照明、音频等。

▲专利图纸

通过创建子组件不但可以减少布线数量和长度,也会减少其组装到线路体系主干上的时间,能提高汽车制造的生产效率。

在组装的时候只需建立门组件和子组件之间的连接就可以了,这样一来,电线组装便可以由机器人操作。

在过去的几个月里,特斯拉还为自动化生产技术申请了其他专利。

二、传统汽车线束总长度可达数公里

目前汽车布线结构比较复杂,组装线束只能由人工操作,汽车生产中需要大量的劳动力。

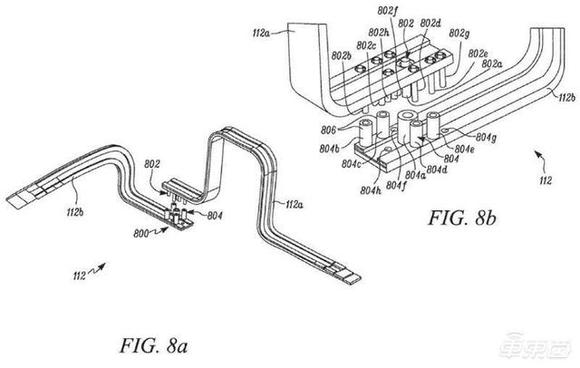

▲专利图纸

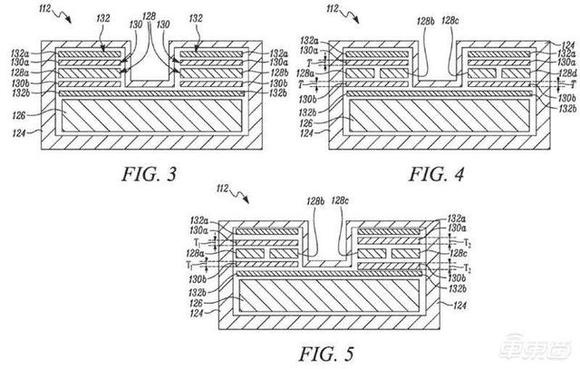

传统的汽车线束系统是零散的解决方案,用不同的线束将不同的电气组件连接到中央电池或电源上,每个组件都通电,但通信和信号却需要多个线束。

在一辆汽车内,电线的总长度可达数公里,这些线束通常由多个不刚性圆形导体组成。圆形导体不适合传输电流,由于传统线束不够刚性需要人力将其组装到汽车上,这个过程非常缓慢。

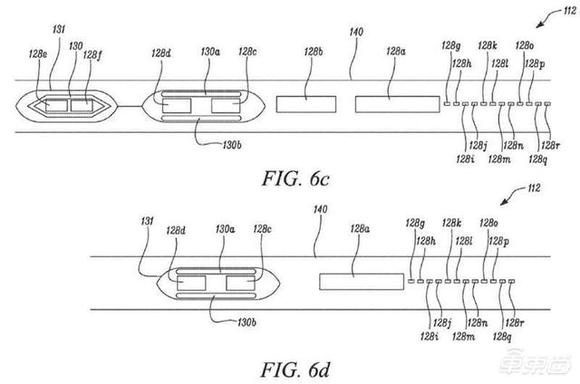

▲专利图纸

此外,将每个组件都连接到中央电池并不是一个整车级的最优解。

特斯拉CEO埃隆·马斯克认为:“我们在试图高度自动化生产Model 3时犯的最大的错误就是将人类更擅长的任务交给了机器人,人类比机器人更擅长的操纵电缆。

▲专利图纸

三、引入新的布线结构可以减少人工成本

埃隆·马斯克多年前谈论“制造机器的机器”以及如何把特斯拉视为一家制造公司时,曾简要提及更改布线结构,这项技术可以提升车辆生产速度。

▲专利图纸

马斯克一直强调Model Y会引入这一技术,但目前还不清楚这一技术是否还在计划之中,因为Model Y与Model 3约有70%的部件都是通用的。

Electrek认为,引入一个新的布线结构可能会很困难,但是它的好处也很明显,能降低特斯拉汽车生产的劳动力成本,并有助于实现更低的价格和更高的毛利率,最终会提升电动汽车产量。

文章来源:Electrek